陶瓷精雕机加工中,工件出现锯齿往往并非单一因素导致,除了环境、刀具等外部条件,设备自身性能与工装夹具的状态同样是关键诱因。机床作为加工核心载体,其结构稳定性、部件精度直接决定切削过程的平顺性;而工装夹具作为固定工件的“抓手”,其可靠性则影响着工件在加工中的定位精度。不少企业在排查锯齿问题时,常常忽略这两大内部因素,导致问题反复出现,影响生产效率与产品质量。

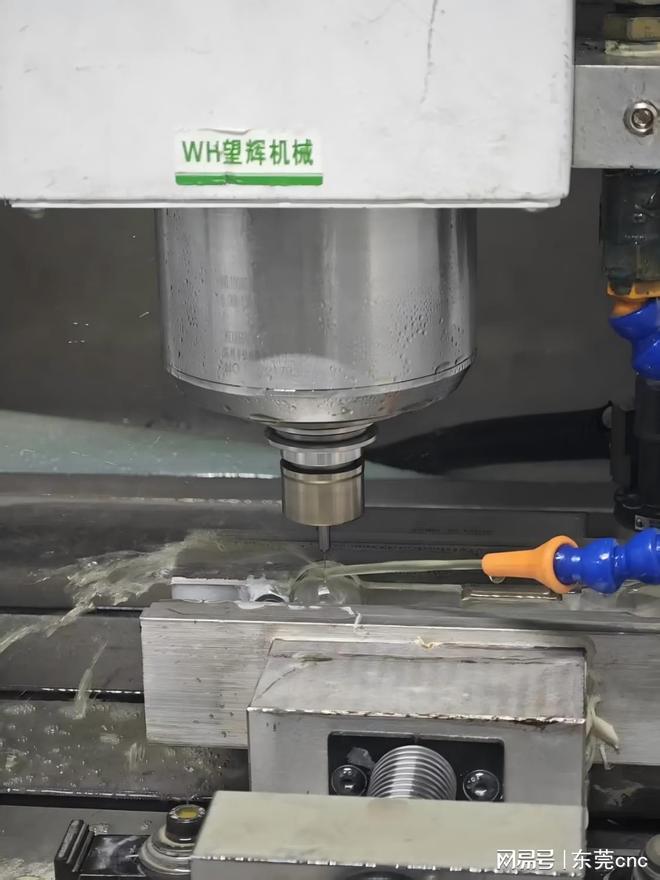

机床主轴的稳定性是保证加工精度的核心。主轴作为带动刀具旋转的关键部件,一旦出现振动,会直接传递给刀具,导致切削轨迹偏移,形成周期性锯齿。主轴振动的诱因多样:轴承磨损会增大间隙,使主轴旋转时产生径向跳动;动平衡不良则会在高速旋转时产生离心力,引发高频振动;转速设置不合理,超出主轴稳定运行范围,也会加剧振动幅度。在加工精密陶瓷齿轮、陶瓷密封件等零件时,主轴振动带来的影响尤为明显 —— 原本应均匀的齿面或密封面会出现波浪状锯齿,严重影响零件的啮合精度和密封性能。

解决主轴振动问题需要定期维护与精准调试。日常应建立主轴检查制度,定期检测轴承间隙,发现磨损及时更换,确保主轴旋转的稳定性;定期对主轴进行动平衡校准,减少高速旋转时的离心振动;根据加工需求合理设置转速,避免在主轴共振区间运行。此外,选择动平衡性能优异的刀具,减少刀具旋转时对主轴的附加振动,也能进一步提升主轴运行稳定性,从源头减少锯齿产生。

机床结构刚性不足是容易被忽视的深层因素。陶瓷加工过程中会产生较大切削力,若机床床身、立柱等基础结构刚性不足,会在切削力作用下发生微小变形,导致刀具与工件的相对位置发生变化。这种变形看似细微,却会使切削轨迹偏离预设路径,在工件表面形成不规则锯齿。长期过载加工、设备受到意外撞击等情况,都会降低机床结构刚性,加剧变形问题。例如在加工大型陶瓷基座时,切削力较大,若机床床身刚性不足,会出现 “让刀” 现象,导致加工平面出现凹凸不平的锯齿纹路,影响基座的安装精度。

强化机床结构刚性需要从使用与维护两方面入手。首先要严格按照设备额定负载加工,避免长期过载运行对结构造成损伤;其次定期检查机床关键部位的形位公差,通过专业测量判断是否存在变形,若发现问题及时进行修复调整;在设备安装时,确保地基牢固,为机床提供稳定支撑,减少加工过程中的结构振动。良好的结构刚性是设备保持高精度加工的基础,也是避免锯齿缺陷的重要保障。

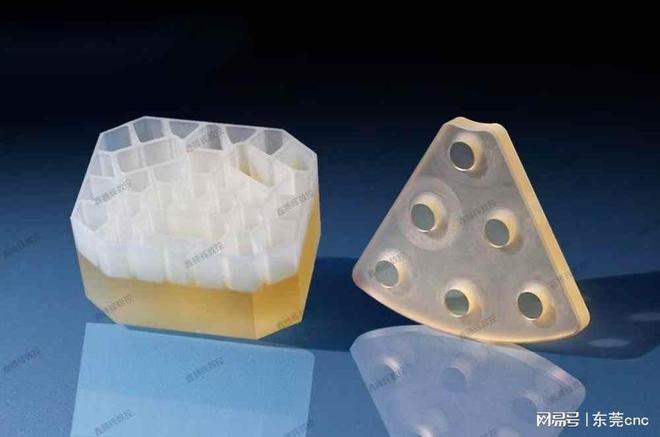

工装夹具的设计与使用不当,同样会引发锯齿问题。夹具作为固定工件的关键装置,若设计不合理,无法提供足够的夹紧力和定位精度,会导致工件在加工过程中出现位移或振动。当切削力作用于未牢固固定的工件时,工件会发生微小晃动,使刀具切削位置偏移,形成锯齿。夹具定位面不平整、夹紧点分布不合理、夹紧力不均匀等问题,都会影响工件定位精度 —— 比如加工陶瓷薄壁件时,若夹具夹紧力集中在局部,会导致工件变形,加工后表面出现不规则锯齿;若夹紧力不足,工件在切削力作用下移位,会使切削轨迹紊乱。

优化工装夹具需兼顾设计与调试。设计时应根据工件形状、尺寸及加工工艺,合理设置定位面和夹紧点,确保定位精准、夹紧牢固且受力均匀;对于薄壁、异形陶瓷零件,可采用柔性夹具或辅助支撑,减少夹紧变形。在夹具安装与调试阶段,需确保夹具与机床工作台定位精准,与机床坐标轴保持平行或垂直,避免安装倾斜导致的加工偏差;调试时严格检查夹紧力,确保工件在加工过程中无位移、无振动。此外,定期检查夹具磨损情况,及时更换磨损的定位元件和夹紧部件,保证夹具始终处于良好工作状态。

机床防护系统失效也会间接导致锯齿问题。防护系统不仅能保护操作人员安全,更能阻挡粉尘、切削液等进入机床内部。若防护门密封不严、防护罩破损,粉尘会侵入导轨、丝杠等精密部件,加剧磨损,降低运动精度;切削液渗入主轴或传动系统,会影响部件润滑和运行稳定性。这些问题最终都会反映在加工精度上,导致刀具运动不稳定,产生锯齿纹路。因此日常应定期检查防护系统完整性,及时修复破损部位,确保其有效发挥防护作用。

陶瓷精雕机加工锯齿问题的排查,需要兼顾设备自身与工装夹具两大核心环节。从主轴振动、结构刚性到防护系统,从夹具设计、安装调试到维护保养,每个细节都可能影响加工质量。只有建立全面的设备与工装管理体系,定期检查、精准调试、及时维护,才能彻底消除锯齿缺陷,实现高精密陶瓷零件的稳定生产。

特别声明:以上内容(如有图片或视频亦包括在内)为自媒体平台“网易号”用户上传并发布,本平台仅提供信息存储服务。

尾号“9999999”手机号拍出100万元,另有“66666666”手机号将200万元起拍

此时此刻!上海这里已经缓行近30小时,预计持续至凌晨!官方确认:连续3天都是车流高峰

山姆99.9元同款零食被曝在好特卖仅售39.9元,山姆线上门店已查询不到

皇马5-0中亚黑马!欧冠开局2连胜 姆巴佩戴帽+近6场10球 门神助攻

我和祖国共成长 国庆里的 “红与暖”:北科青年这样书写家国情怀与校园温度